Ультразвуковой контроль труб - автоматизированная установка неразрушающего контроля

Установка предназначена для автоматизированного неразрушающего ультразвукового контроля труб на наличие (обнаружение) дефектов типа нарушения сплошности и однородности металла, измерение толщины стенки, наружного и внутреннего диаметров на металлургических и машиностроительных предприятиях.

Метод контроля – ультразвуковой иммерсионный с применением пьезоэлектрических преобразователей, в дальнейшем ПЭП.

Установка содержит четыре канала дефектоскопии, два канала совместного измерения толщины стенки, наружного и внутреннего диаметров и один опорный канал для компенсации температурного изменения скорости распространения ультразвуковых колебаний (УЗК) в иммерсионной жидкости при измерении диаметра.

Установка может эксплуатироваться при температуре окружающего воздуха от 10°С до 35°С, верхнем значении относительной влажности 75% при 30°С (группа исполнения В1 ГОСТ Р 52931-2008).

Список сокращений:

- ВД – внутренний диаметр;

- ИД – искусственный дефект;

- ИО – искусственный отражатель;

- НД – наружный диаметр;

- ПАК НК – программно-аппаратный комплекс неразрушающего контроля;

- ПЛК – промышленный логический контроллер;

- ПЭП – пьезоэлектрический преобразователь;

- СОП – стандартный образец предприятия;

- ТС – толщина стенки;

- УЗК – ультразвуковой контроль;

- ЭВМ – электронно-вычислительная машина.

Технические характеристики автоматизированной установки неразрушающего ультразвукового контроля труб:

- Установка обеспечивает контроль качества труб, имеющих следующие параметры:

- Наружный диаметр: 5 - 35 мм;

- Толщина стенки: 0,2 - 4 мм;

- Длина: 1500 - 7000 мм;

- Шероховатость поверхности, не более: 2,5 Ra;

- Отклонение от прямолинейности образующей поверхности труб, не более: 0,5 мм/м;

- Отношение наружного диаметра трубы к толщине ее стенки, не менее: 4.

- Метод контроля: иммерсионный;

- Количество каналов контроля: 8;

- Тип ПЭП: совмещенный, фокусированный;

- Диапазон рабочих частот ПЭП: 1,5 - 15 МГц;

- Нижние границы диапазонов геометрических параметров дефектов, обнаруживаемых установкой и эквивалентных по воздействию на ЭАТ установки ИД СОП:

- Риска на наружной поверхности:

- Длина: 2 мм;

- Глубина: 15 мкм.

- Риска на внутренней поверхности:

- Длина: 2 мм;

- Глубина: 5% мкм от толщины;

- Стенки, не менее: 15мкм.

- Угол раскрытия ИД "риска" на наружной и внутренней поверхностях трубы: 30 ±5°;

- Границы относительной погрешности преобразования размеров дефектов, эквивалентных по своей отражательной способности ИД СОП, в амплитуду сигнала на мониторе ПАК НК с вероятностью P=0,95 в статике, не более: ±20 %;

- Вероятность обнаружения дефектов, эквивалентных по своей отражательной способности ИД СОП, в динамике, не менее: 0,95;

- Диапазон измерения НД: 5 - 35 мм;

- Граница абсолютной погрешности измерения НД при вероятности P=0,95, не менее: ±8 мкм;

- Вероятность обнаружения выхода НД за границы браковочного (установленного) значения, не менее: 0,95;

- Диапазон измерения ВД: 4 - 34,4 мм;

- Граница абсолютной погрешности измерения ВД при вероятности P=0,95, не менее: ±100 мкм;

- Вероятность обнаружения выхода ВД за границы браковочного (установленного) значения, не менее: 0,95;

- Диапазон измерения ТС трубы: 0,2 - 4 мм;

- Граница абсолютной погрешности измерения ТС при вероятности P=0,95 не менее:

- При допуске на ТС ∆h<± 40: ±5 мкм;

- При допуске на ТС ∆h>± 40: ±8 мкм.

- Вероятность обнаружения выхода ТС за границы браковочного (установленного) значения, не менее: 0,95;

- Длина неконтролируемых концов трубы: 30 мм;

- Диапазон регулировки частоты оборотов трубы: 50 - 1500 об/мин;

- Диапазон регулировки шага контроля: 0 - 5 мм/об;

- Режим работы установки: автоматический;

- Время установления рабочего режима, не более: 10 мин;

- Время непрерывной работы с последующим выключением на 30 мин, не менее: 16 часов;

- Условия эксплуатации:

- Температура окружающего воздуха: от +15°С до +35°С;

- Относительная влажность воздуха, не более: 75 %;

- Атмосферное давление: 84 - 106,7 кПа.

- Иммерсионная жидкость: вода дистиллированная;

- Питание – сеть переменного тока:

- Напряжение: 380 В ±5%;

- Частота: 50 Гц ±5%.

- Потребляемая мощность, не более: 5000 Вт;

- Давление пневматической сети: 0,5 - 0,6 МПа;

- Расход сжатого воздуха: 0,5 - 1 м3/ч;

- Масса установки: 2000 кг;

- Габаритные размеры (В x Д x Ш): 2300 x 19000 x 1600 мм;

- Срок службы: 10 лет.

Базовая комплектация установки неразрушающего ультразвукового контроля труб:

- Устройство вращения и подачи: 2 шт;

- Ванна иммерсионная: 1 шт;

- Устройство загрузочное: 1 шт;

- Устройство выгрузки: 1 шт;

- Шкаф управления и регистрации: 1 шт;

- Шкаф дефектоскопа: 1 шт;

- Стол с приводами: 1 шт;

- Устройство захвата и подачи труб: 2 шт;

- Гидростанция: 1 шт;

- Паспорт;

- Руководство по эксплуатации.

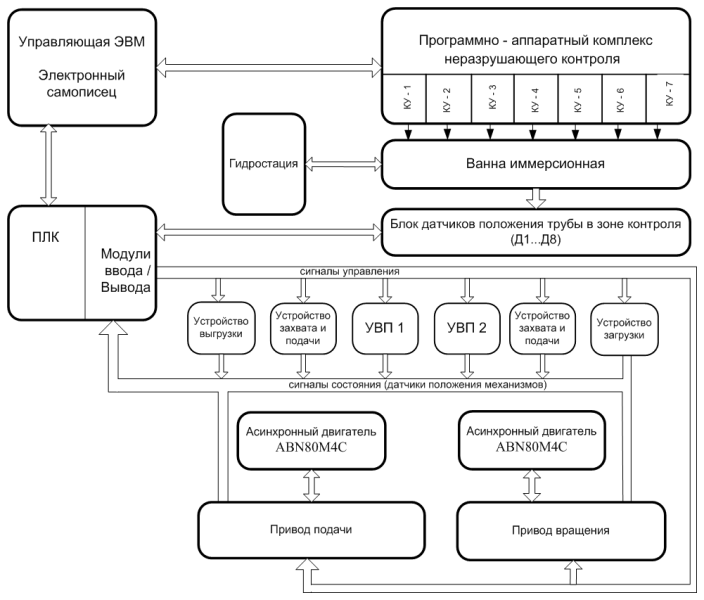

Функцианальная часть

По функциональному назначению установку ультразвукового контроля труб можно разделить на три части – управляющая, измерительная и исполнительные механизмы.

- К управляющей части относятся:

- Управляющая ЭВМ;

- Программируемый логический контроллер;

- Привода вращения и подачи.

- К измерительной части:

- ПАК НК;

- Ванна-иммерсионная;

- Блок датчиков положений;

- Гидростанция.

- К исполнительным механизмам:

- Устройство загрузки;

- Устройство выгрузки;

- Устройства захвата и подачи;

- Устройства вращения и подачи УВП1 и УВП2;

- Пневмооборудование.

Управляющая часть вверх

Управляющая ЭВМ

Управляющая ЭВМ расположена в шкафу управления. Программное обеспечение, работающее под управлением операционной системы Windows 7, выполняет задачи отображения и регистрации результатов контроля измерительной части установки, а также обеспечивает интерфейс управления узлами механической системы.

Информация от измерительной части (от ПАК НК) поступает в реальном времени по Ethernet и выводиться на экран ввиде ленты электронного самописца. В режиме записи протоколов контроля, эта информация сохраняется на жесткий диск ЭВМ для дальнейшего вывода на печать и просмотра.

По сети Ethernet, управляющая ЭВМ осуществляет обмен с программируемым логическим контроллером, передавая ему команды оператора на включение и выключение различных узлов и механизмов установки, а также, получает в реальном времени информацию о состоянии узлов и механизмов (скорость вращения приводов, состояние концевых датчиков, датчиков положения трубы и т.д.).

Программируемый логический контроллер

По сети Ethernet, контроллер подключен к управляющей ЭВМ, от которой он получает команды на включение и выключение устройств и механизмов и которой он передает параметры состояния механической системы.

По последовательному каналу RS-485, ПЛК управляет работой приводов вращения и подачи устанавливает в приводе вращения заданную частоту оборотов, а вприводе подачи коэффициент редукции (для получения необходимого шага сканирования трубы), и считывает текущую скорость вращения электродвигателей, чтобы передать ее вуправляющую ЭВМ.

При входе оператора в режим записи протоколов контроля, управляющая ЭВМ переводит контроллер в режим автоматической работы. В этом режиме контроллер выполняет операции по загрузке и подаче в устройства вращения и подачи труб, и выгрузку проконтролированных труб до команды от управляющей ЭВМ о переходе в ручной режим или до появления состояния ошибки в одном из механизмов.

Привод подачи и вращения

Задачей приводов является достижение вращения механизмов УВП с установленной частотой оборотов, для получения поступательно-вращательного движения трубы с заданными характеристиками – скорость вращения трубы и шаг подачи на один оборот.

Для выполнения этой задачи, привода снабжены датчиками обратных связей по положению, установленными на роторах электродвигателей, а также схемой синхронизации привода подачи от привода вращения для обеспечениястабильности разности скоростей.

Измерительная часть вверх

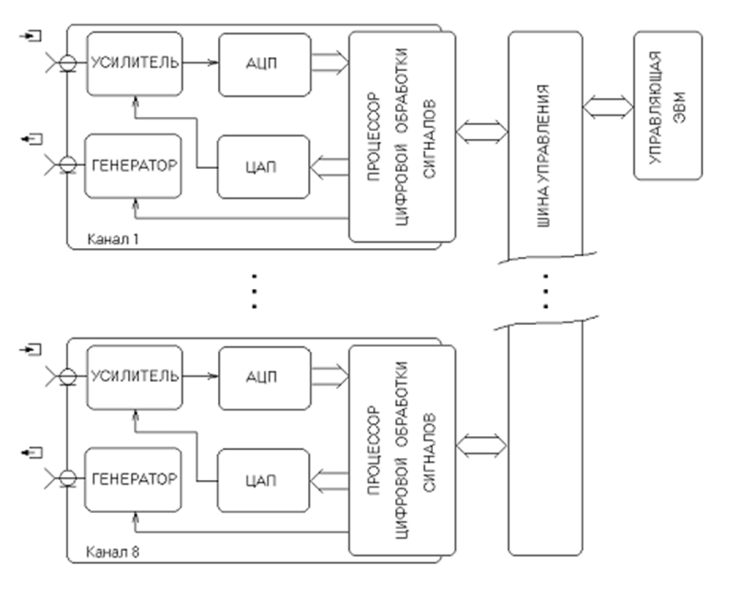

ПАК НК - Программно-аппаратный комплекс неразрушающего контроля

ПАК НК представляет собой многоканальный дефектоскоп и программно-аппаратный комплекс неразрушающего контроля, который выполняет следующие операции:

- Конфигурация и установка параметров каждого канала;

- Синхронизацияработыультразвуковыхканаловакустическогоблокасзаданной частотой;

- Чтение результатов работы ультразвуковых каналов;

- Вывод необходимой информации на монитор в реальном времени: принятый ультразвуковой сигнал выбранного канала, параметры работы, результат измерения по всем каналам;

- Передача результатов контроля в управляющую ЭВМ.

Программная конфигурация и настройка параметров работы каналов позволяет реализовать различные методики и алгоритмы контроля.

Многоканальный дефектоскоп имеет 8 независимых каналов ультразвукового контроля, которые работают параллельно друг с другом и выполняют всю работу по приему и обработке ультразвуковых сигналов, в соответствии с установленными режимами работы.

Ванна иммерсионная

Ванна иммерсионная предназначена для позиционирования и обеспечения акустического контакта между ПЭП и контролируемой трубой. Иммерсионной средой служит вода, которая подается в ванну из гидростанции через штуцер

Блок датчиков положений

Блок датчиков положений предназначен для подключения индуктивных датчиков наличия трубы (Д1-Д8), контролирующих перемещение трубы по позициям контроля в иммерсионной ванне. Сигналы с этих датчиков поступают в ПЛК и передаются оттуда в управляющую ЭВМ, где используются для отделения труб друг от друга иформирования отдельных файлов протоколов контроля по каждой трубе. Также, сигналы этих датчиков используются электронным самописцем для отключения записи при отсутствии трубы в зоне ПЭП каждого канала. В стандартной конфигурации установки, датчики положения работают следующим образом:

| Датчик | Появление трубы (положительный фронт сигнала) | Пропадание трубы (отрицательный фронт сигнала) |

|---|---|---|

| Д1 | Открывается протокол на запись новой трубы, поступившей в иммерсионную ванну | Запрещается запись канала К3 (контроль поперечных дефектов) |

| Д2 | Разрешается запись каналаК3 (контроль поперечных дефектов) | Запрещается запись канала К1 (контроль продольныхдефектов) |

| Д3 | Разрешается запись каналаК1 (контроль продольныхдефектов) | |

| Д4 | Запрещается запись канала К2 (контроль продольныхдефектов) | |

| Д5 | Разрешается запись каналаК2 (контроль продольныхдефектов) | Запрещается запись канала К4 (контроль поперечных дефектов) |

| Д6 | Разрешается запись каналаК4 (контроль поперечных дефектов) | |

| Д7 | Запрещается запись каналов К5,К6,К7 (толщинометрия и диаметромер) | |

| Д8 | Разрешается запись каналов К5,К6,К7 (толщинометрия и диаметромер) | Завершаетсязапись протокола контроля трубы, труба считается вышедшей из иммерсионной ванны. |

Гидростанция

Гидростанция состоит из бака водоснабжения объемом 90 литров и электронасоса, который по шлангу, соединяющему бак с иммерсионной ванной, перекачивает воду в эту ванну. Излишек воды из иммерсионной ванны возвращается в бак по двум обратным шлангам. Величина потока подачи жидкости регулируется вентилем, установленным на выходе насоса. Входной поток устанавливается таким образом, чтобы возвратный поток был минимальным.

В качестве иммерсионной жидкости должна применяться дистиллированная вода с минимальным содержанием воздуха.

Исполнительные механизмы вверх

Устройство загрузки

Устройство загрузки представляет из себя стол, на котором находится реечная перекладка, кантователь загрузки и направляющий лоток подачи с системой регулировки его положения по высоте.

В автоматическом режиме, перекладка, при наличии трубы в крайней позиции выполняет ход и перемещает эту трубу на позицию кантователя загрузки. Приводом перекладки служит мотор-редуктор, который выполняет один оборот за один ход перекладки. Для определения его конечного положения используется индуктивный датчик начального положения.

Кантователь загрузки определив наличие трубы по датчику, опускает ее в лоток, как только тот будет свободен. Для этого, кантователь, посредством пневмоцилиндра, выполняет поворот коромысел на 90°. Возвращение в исходное состояние кантователь выполнит только при выходе трубы из лотка загрузки.

Высота лотков загрузки регулируется в зависимости от диаметра контролируемых труб с помощью ручки эксцентрикового механизма, так, чтобы совместить ось трубы с осью устройства захвата и подачи и осью УВП.

Устройство выгрузки

Устройство выгрузки состоит из двух столов – для годных и для забракованных труб, а также, соответственно, двух кантователей. В автоматическом режиме контроля, ЭВМ регистрации, принимает решение о годности последней проконтролированной трубы, и дает команду в ПЛК о том, какой кантователь выгрузки должен будет работать. После того, как устройство захвата и подачи поместит трубу в направляющий лоток выгрузки, соответствующий кантователь поворотом коромысел, перемещает трубу на свой стол.

Устройства захвата и подачи

Устройства захвата и подачи предназначены для подачи трубы из направляющего лотка загрузки в УВП и подачи из УВП в направляющий лоток выгрузки. Функционально оба устройства идентичны и состоят из двух электроприводов подачи и пневмоцилиндра, обеспечивающего сведение приводов и зажим трубы роликами, установленными на приводах.

Для зажима труб разного диаметра используются два типоразмера роликов:

- Для труб диаметром от 5 до 12 мм;

- Для труб диаметром от 10 до 35 мм.

УВП – устройства вращения и подачи

Устройства вращения и подачи (УВП) предназначены для осуществления поступательно-вращательного движения контролируемой трубы через иммерсионную ванну.

В установке предусмотрены два устройства вращения и подачи, которые работают синхронно и обеспечивают транспортирование трубы до и после иммерсионной ванны.

Пневмооборудование

Пневмооборудование установки предназначено для обеспечения работы устройств загрузки и выгрузки труб и зажима трубы в устройствах вращения и подачи. Оно рассчитано на питание от сети давления от 0,5 до 0,6 МПа. Воздух питающей сети не должен содержать пыли, капель и взвеси масел и воды.