Автоматизированные установки контроля валков прокатных станов в процессе их эксплуатации

Технико-экономические показатели прокатного производства во многом зависят от качества валков, что обусловливает необходимость контроля их состояния в процессе эксплуатации. Однако большая часть валков в условиях прокатного производства подвергается толька визуальному и/или ручному ультразвуковому контролю. Задача осложняется отсуствием полноценной нормативной документации, регламентирующей контроль качества неразрушающими методами и содержащей обоснованные нормы допустимости дефектов, дифференцированных в зависимости от их типа и местоположения (внутренниеили поверхностные)

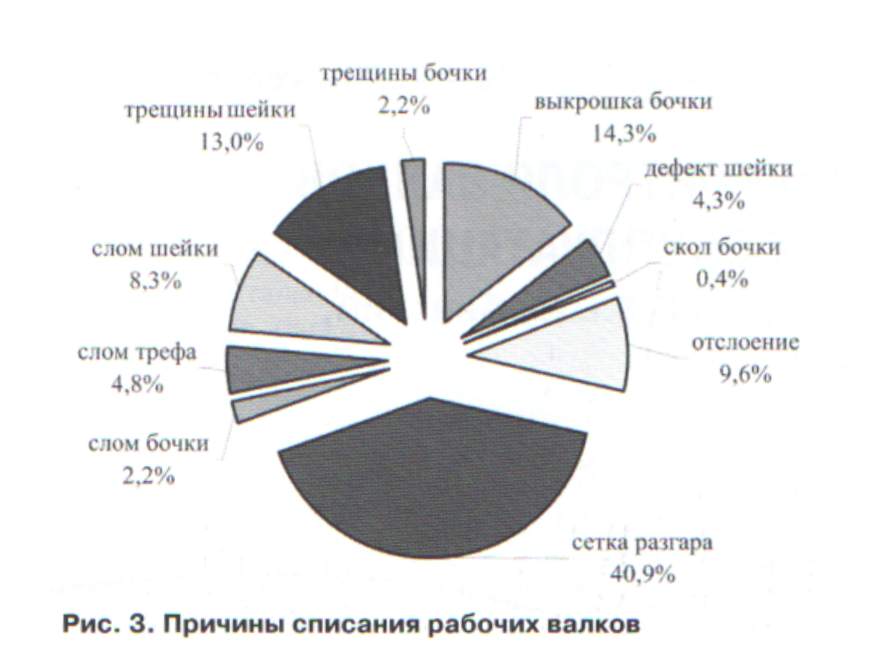

К наиболее опасным видам поверхностных дефектов валка относятся трещины, возникновение которых‚ обычно связано с механическим повреждением валка и процессами, происходящими в результате значительного перепада температур. Трещины распространяются под углом к поверхности валка в направлении, обратном его вращению. Они обычно приводят к сколам. Разломы валков, в том числе и бочек, происходят из-за внутренних дефектов. Согласно результатам ультразвукового контроля более 200 валков станов 1700 и 2800 ОАО "Северсталь", в шейке валка дефекты в основном располагаются на глубине от 100 до 400 мм (рис. 1), в бочке - на глубине от 200 до 800 мм (рис. 2). Анализ причин списания рабочих чугунных валков на "Северстали" показали, что почти в 85% случаев валки списывали из-за поверхностных дефектов (рис. 3) По данным фирмы "Sheffield-Forgemasters Rolls” (Великобритания), только 5% разрушений валков обусловлено внутренними дефектами, при этом их последствия катастрофичны, так как приводят к длительным простоям прокатных станов.

Своевременно обнаруживать поверхностные дефекты, такие как трещины, вмятины, царапины, прижоги от шлифовального камня и неровности от механической обработки, позволяет вихретоковый контроль. Для обнаружения внутренних дефектов валков наиболее эффективен ультразвуковой контроль. Сочетание этих видов контроля при их полной автоматизации с компьютерной обработкой результатов — реальная возможность предотвращения аварийного разрушения валков.

Для обнаружения внутренних дефектов в автоматизированных установках различных фирм используются в основном прямые преобразователи (таблица). Однако они эффективны при обнаружении дефектов, ориентированных параллельно поверхности контроля. К тому же глубина контроля ограничена величиной 150 мм, тогда как диаметр опорных валков достигает 1700 мм. Таким образом, большая часть сечения валка оказывается непроконтролированной.

Сравнительные характеристики установок различных фирм для обнаружения дефектов прокатных валков (чугунных и стальных)

| Изготовитель | Методы контроля | Наличие преобразователей | Контроль дефектов | Глубина контроля, мм | Точность позиционирования, мм | Наличие ВРЧ | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| прямого | наклонного | поверхностных | внутренних | бочки | шейки | |||||

| ЦНИИТМАШ: | ||||||||||

| Валок-2 | Вихретоковый (ВТ) и ультразвуковой (УЗК) | + | - | + | + | + | + | 0-150 | 5 | + |

| Валок-5 | + | + | + | + | + | + | 0-1700 | 2 | + | |

| Валок-9 | + | + | + | + | + | + | 0-1700 | 2 | + | |

| Lismar (Нидерланды) | ВТ и УЗК | + | - | + | + | + | - | 0-1700 | Нет данных | - |

| Sarclad (Великобритания) | ВТ и УЗК | + | - | + | + | + | - | 0-150 | 15-50 (угловая, 45 град.) | - |

| Kantoc Innerspec (Япония) | УЗК | - | + | + | - | + | - | 0-5 | Нет данных | - |

| Technologies Inc. (США) | УЗК | - | - | + | - | + | - | 0-2 | Нетт данных | - |

| Примечание. Результаты контроля валков с помощью установок Валок-9 и Валок-5 отображаются на объемной модели валка, в остальных случаях - на двумерной развертке. | ||||||||||

С учетом полученных результатов, а также рекомендаций специалистов ОАО "Северсталь" в ЦНИИТМАШе разработаны автоматизированные установки серии "Валок" для контроля валков.

Валок-2 - двухканальная установка для автоматического контроля рабочих и опорных валков прокатных станов с целью обнаружения поверхностных и приповерхностных дефектов. Контроль шеек и бочки производится раздельно. По своему назначению - это рабочий инструмент шлифовщика. Процесс управления установкой настолько прост, что не требует от шлифовщика знаний и квалификации специалиста по неразрушающему контролю.Установка снабжена вихретоковым каналом для обнаружения дефектов, находящихся на глубине до 3 мм, и широкозахватным датчиком, обеспечивающим 100%-ный контроль поверхности валка. С помощью вихретокового канала можно обнаруживать как структурные изменения (прижог), так и трещины.

Прямой ультразвуковой преобразователь применяется для обнаружения внутренних дефектов.

Результаты контроля выводятся на цветной дисплей. Дефекты, обнаруженные каждым каналом, отображаются на плоскостной развертке валка. Шлифовщик может оценить глубину обнаруженного дефекта и принять решение об его удалении или отправке валка на повторный контроль.

Скорость контроля достигает 1 м/с. Рабочий валок может быть проконтролирован за 10 мин, а опорный - за 15 мин (включая контроль шеек).

Валок-9 в разработанном модельном ряде - наиболее функционально насыщенная установка, предназначенная для автоматического контроля бочки и шейки опорных валков прокатных станов, толстостенных труб, цилиндров и другой протяженной продукции диам. 300-2000 мм. По желанию заказчика возможно скорректировать работу установки под цилиндрические изделия другого диаметра.

Девятиканальный дефектоскоп, оснащенный системой временной регулировки чувствительности (ВРЧ), имеет большой цветной дисплей, удобный и простой пользовательский интерфейс. Ультразвуковой контроль валков производится на восьми каналах. Для повышения вероятности обнаружения разноориентированных дефектов использованы дополнительные ультразвуковые наклонные преобразователи, позволяющие обнаружить плоскостные дефекты на глубине, равной радиусу бочки валка.

Для обнаружения поверхностных и приповерхностных дефектов установка снабжена каналом вихретокового контроля. Результаты контроля обрабатываются с помощью программы визуализации и накладываются на результаты ультразвукового контроля.

Установка выполнена в виде пылевлагозащищенного приборного моноблока, размещаемого на свободном участке станины (площадки) вальце-шлифовального станка, и снабжена съемным механизмом сканирования с акустическим блоком, установленным на суппорте.

В зависимости от соотношения окружной скорости вращения объекта и линейной скорости движения суппорта контроль может производиться за один или несколько проходов акустического блока вдоль образующей.

Программное обеспечение позволяет проводить скоростную обработку информации и записывать ее в режиме реального времени. При необходимости возможно включение или отключение любого канала. В случае сбоев в работе станка или его непредвиденной остановки контроль возобновляется с момента последней остановки станка. Результаты контроля с помощью локальной сети поступают на рабочее место дефектоскописта.

Система позиционирования состоит из датчиков вращения и поперечного перемещения. Датчик угла поворота валка установлен под кожухом станка и через зубчатое зацепление связан со шпинделем. Датчик горизонтального смещения размещен на суппорте и через зубчатое зацепление связан с приводом суппорта. Зубчатое зацепление позволяет предотвратить проскальзывание при съеме координат и повысить точность позиционирования.

Программное обеспечение на персональном компьютере работает в операционной системе Windows. На основе полученных данных контроля строится объемная модель валка. Программа визуализации позволяет вращать эту модель в трех измерениях и рассмотреть любое сечение валка в радиальной плоскости. Дефектоскопист имеет возможность выделить зоны с дефектами и измерить их площадь. Все сечения и ракурсы опасных дефектов сохраняются в виде закладок и содержатся вместе с файлами результатов контроля.

Дефектоскопист после изучения результатов контроля на компьютере подготавливает заключение и распечатывает его. Все результаты контроля хранятся на жестком диске компьютера с возможностью записи на CD-ROM.

Валок-5 - установка, предназначенная в основном для контроля чугунных валков. Ее основные технические характеристики и способ визуализации аналогичны установке Валок-9.

Ультразвуковой контроль ведется с помощью четырех каналов, еще один используется для вихретокового контроля.

В установке может быть реализован режим контроля за один проход. В этом случае оси прозвучивания наклонных ПЭП ориентируются в противоположных направлениях.

Окупаемость автоматизированных установок для контроля прокатных валков в зависимости от модели составляет 6-18 мес. Их применение позволяет:

- Провести первичную паспортизацию валков;

- Обеспечить своевременное обнаружение поверхностных и внутренних разноориентированных дефектов и тем самым исключить эксплуатацию дефектных валков;

- Повысить производительность контроля;

- Осуществлять мониторинг за развитием дефектов на разных глубинах в процессе эксплуатации.