Автоматизированная установка неразрушающего контроля прокатных валков – MULTISCAN 3

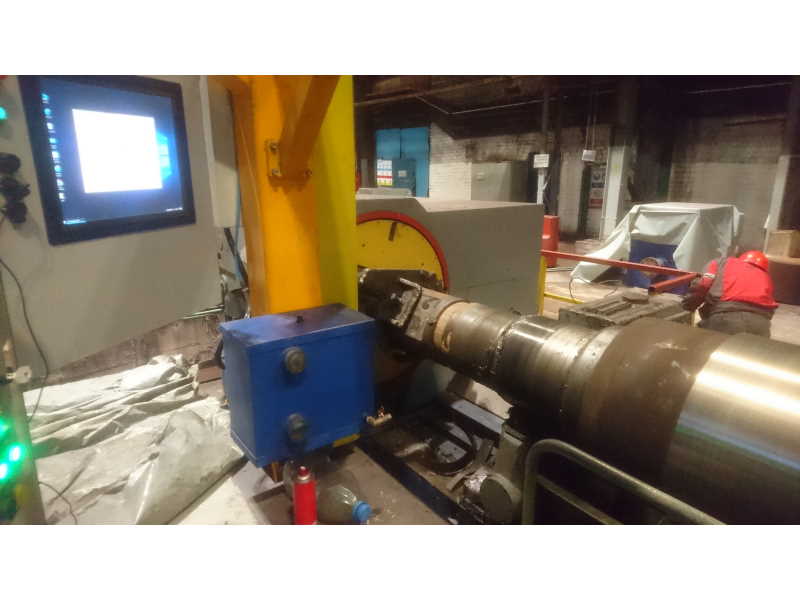

Основное назначение установки – неразрушающий контроль прокатных валков. Установка позволяет производить неразрушающий контроль валков диаметром 300/720 мм (1220/1480 мм). Установка планируется к размещению на вальцешлифовальном станке ХШ5-20ВФ3 (3417B).

Ультразвуковой контроль прокатных валков производится с целью обнаружения внутренних дефектов. Многолетняя статистика показывает, что ручной ультразвуковой контроль не обеспечивает выявление всех недопустимых дефектов. При этом он имеет малую производительность и не позволяет получить результаты контроля в виде масштабных дефектограмм.

Вихретоковый контроль производится с целью обнаружения поверхностных и подповерхностных дефектов. Применение вихретокового контроля гарантирует выявление дефектов на глубинах до 5 мм.

Применение автоматизированного контроля с обработкой информации и регистрацией дефектов на компьютере решить проблему высокопроизводительного контроля. С этой целью разработана предлагаемая установка.

Аппаратура и программное обеспечение

Конструктивно электронный блок установки выполнен в виде пыле – влагозащищенного приборного моноблока (450х400х300), с большим (17”) цветным сенсорным дисплеем, размещенным на свободном месте станка.

Все программное обеспечение размещено в электронном блоке. Это обеспечивает скоростную обработку информации, и анализ её в реальном режиме времени.

Удобный русскоязычный интерфейс облегчает процесс контроля. Существует два режима работы системы: помощник шлифовщика и Эксперт. Учитывая, что оператором может быть шлифовщик, в первом режиме управление установкой предельно упрощено. Необходимо на сенсорном дисплее правильно выбрать номер валка, а программа сама подберет оптимальные условия контроля и автоматически подведет датчики к контролируемому валку. На дисплей установки выводится эскиз валка с перемещающимся в реальном времени изображением акустического блока. Система обеспечивает определение, а также отображение глубин, размеров и координат поверхностных и внутренних дефектов. Это позволяет оператору, не отходя от рабочего места, обоснованно решать вопрос о глубине обработки валка.

В режиме Эксперт оператор может производить детальную настройку вихретоковых и ультразвуковых каналов, производить калибровку и т.д. Вход в этом режим защищен паролем.

Электропитание от сети переменного тока 220В. Потребляемая мощность не более 400Вт.

Ультразвуковой контроль

Ультразвуковой контроль валков производится 2мя каналами. Первый, прямой совме-щенный преобразователь (ПЭП) предназначен для обнаружения несплошностей на глубинах до середины валка. Второй, раздельно-совмещенный преобразователь предназначен для обнаружения несплошностей на глубинах до 70 мм.

Данная комбинация ПЭП позволяет гарантировать 100% контроль объема валка. Высокая частота повторения импульсов позволяет получить на каждом миллиметре поверхности, даже на максимальной скорости контроля, не менее одного отражения от дефекта. В связи с тем, что шаг контроля составляет 10мм, а диаметр ПЭП составляет не менее 12мм, то таким образом гарантируется обнаружение любых внутренних несплошностей валка. Скорость контроля ультразвуковым каналом достигает 2000 мм/сек. В этом режиме возможен контроль валка во время шлифовки.

Технические характеристики ультразвуковых каналов:

- Диапазон регулирования калиброванного усилителя: 74 дБ;

- Длительность развертки: 3600 мм;

- Частотный диапазон: 1 - 10 МГц;

- Напряжение зондирующего импульса: 40-300 В.

Вихретоковый контроль

Установка снабжена 8 канальным вихретоковым дефектоскопом для обнаружения поверхностных и подповерхностных дефектов. Применяется многоэлементный преобразователь с шириной зоны контроля 50мм, что обеспечивает 100% контроль поверхности валка с большой чувствительностью. Результаты контроля обрабатываются программой визуализации, и совмещаются с результатами ультразвукового контроля. Вихретоковый канал позволяет обнаруживать поверхностные дефекты и обеспечивает оценку их глубины в диапазоне от 0,1мм до 5мм. Раскрытие дефектов, которые могут быть обнаружены не менее 20мкн. Протяженность дефектов не менее 5мм. В режиме настройки на экран выводится полная информация о всех параметрах контроля: частота, амплитуда генератора, усиление поканальное и общее, фаза каждого канала. Изменения сигналов показываются на комплексной плоскости. Это позволяет легко производить отстройку от изменения зазора.

Технические характеристики вихретоковых каналов:

- Частотный диапазон: 20 — 2000 КГц;

- Максимальный ток в возбуждающей катушке: 0,35 А;

- Напряжение на возбуждающей катушке: 1— 10 В;

- Глубина выявляемых дефектов: 0,1 – 5 мм;

- Минимальное раскрытие дефектов: 20 мкн.

При каждом контроле производится дополнительная компенсации вихретоковых преобразователей. Это позволяет добиться отстройки от влияний вариации химического состава различных валков на результаты контроля.

Скорость проведения вихретокового контроля может достигать 2000 мм/сек. Шероховатость поверхности должна быть не хуже Rz20. Возможен контроль прокатного валка только на наличие поверхностных дефектов.

Контроль твердости валка. ОПЦИОНАЛЬНО

В процессе контроля производится оценка твердости поверхности валка с помощью специальной системы. Она позволяет оценить изменение качества поверхности вследствие ударов, прижогов и т.п. Обнаруженные зоны индицируется синим цветом.

Сбор данных и визуализация

Компьютерная система собирает информацию от ультразвуковых и вихретоковых преобразователей, а также датчиков позиционирования.

Программное обеспечение на персональном компьютере, расположенном в отдельном помещении, работает под WINDOWS и на основе полученных данных строится объемная модель валка. Это позволяет более детально исследовать результаты контроля.

В программе визуализации имеется возможность получения любого сечения в радиальной плоскости. Можно выделить и измерить площадь зоны с дефектами. Все сечения и ракурсы опасных дефектов сохраняются в виде закладок и содержатся вместе с файлами результатов контроля.

В файлах результатов контроля хранится вся информация обо всех обнаруженных дефектах (размеры, координаты), номер валка, дата и время контроля и т.п.

Создаётся база данных проконтролированных валков. В базе может храниться не менее 20000 результатов контроля. Созданная база данных копируется на удаленный компьютер. Создаются log файлы работы оборудования со сроком хранения не менее 60 дней. На основе информации о количестве контролей и качестве валка можно обоснованно принимать реше-ние о дальнейшей эксплуатации прокатного валка в том или ином стане.

Система позиционирования положения преобразователей

Система позиционирования состоит из абсолютных датчиков вращения и поперечного перемещения. Абсолютная система координат позволяет в случае сбоев в работе станка или его непредвиденной остановки, возобновлять контроль с места последней остановки станка. Для повышения точности измерений датчики координат нуждаются в сопряжении с механизмами привода станка. С этой целью датчик угла поворота валка вмонтирован под кожухом станка и связан с вращением шпинделя. Датчик горизонтального смещения находится на суппорте и непосредственно через зубчатое зацепление связан с приводом суппорта станка. Информация с датчиков передаётся в электронный блок. Система позиционирования обеспечивает точность определения координат ±5мм.

Заказчик по согласованию с Изготовителем определяет возможные места подключения датчиков системы слежения за координатами.

Механизм сканирования

Механизм сканирования предназначен для фиксации блока преобразователей на поверхности валка. Он крепится на свободном месте суппорта станка. Механизм сканирования состоит из привода с линейным перемещением и блока преобразователей. В блоке преобразователей установлены ультразвуковые и вихретоковые преобразователи. Там же находятся датчики приближения.

После окончания контроля привод автоматически уводится в нерабочее положение. В нерабочем состоянии электропривод уводит блок преобразователей от валка. Тем самым обеспечивается нормальная погрузка и разгрузка станка. За один оборот вращения прокатного валка величина продольного перемещение сканирующей системы должна быть не более диаметра ПЭП. В этом случае обеспечивается контроль всего объема прокатного валка. Механизм сканирования обеспечивает линейную скорость сканирования до 2,0 м/сек. В процессе контроля обеспечивается постоянство зазора.

Локальная сеть ОПЦИОНАЛЬНО

В качестве дополнительной опции результаты контроля передаются на удаленный компьютер. Для этого используется беспроводная или проводная сеть. Это позволяет создавать архив контролей и иметь возможность подробного анализа на удаленном компьютере сразу после окончания контроля.

Система водоснабжения

Система водоснабжения представляет собой систему очистки воды, систему подвода воды и коллектор. В системе имеется датчик давления, не позволяющий контролировать без воды.

Возможно применение условно чистой воды для проведения вихретокового и ультразвукового контроля.

Условия работы

Установка сохраняет работоспособность в запыленном помещении и имеет уровень защиты IP65. Температура окружающего воздуха от -20°C до +60°C, относительной влажности не более 90%.

Состав поставляемой установки

- Аппаратный моноблок с многоканальным процессорным дефектоскопом в герметич-ном корпусе и 17" цветным сенсорным дисплеем.;

- Программное обеспечение управления автоматизированной установкой;

- Программный модуль тонкой настройки ультразвуковых и вихретоковых каналов в режиме Эксперт;

- WINDOWS совместимая программа 3-х мерной визуализации и хранения результатов контроля;

- Система позиционирования положения преобразователей по углу и дальности на по-верхности валка;

- Механизм сканирования с системой аварийного отвода;

- Блок с ультразвуковыми и вихретоковыми преобразователями;

- Локальная сеть для передачи результатов контроля в камеральное помещение;

- Система подачи и очистки контактной жидкости;

- Образцы для настройки чувствительности дефектоскопов;

- Документация.